Решения для складских мастерских

Когда слышишь 'решения для складских мастерских', многие сразу представляют стеллажи и таблички. Но на деле это проще и сложнее одновременно — не про идеальную картинку, а про то, как люди реально работают. Вспоминаю, как в 2018 мы переделывали зону сборки в Ханьчжуне: казалось, купили лучшие модульные системы, а бригадир через неделю сказал 'это не для живых рук'. Именно тогда понял, что ключевое — не оборудование, а то, как оно встраивается в ежедневные процессы.

Почему стандартные подходы проваливаются

Большинство поставщиков предлагают типовые конфигурации, не учитывающие специфику материалов. Например, для обработки алюминиевых профилей нужны не просто полки, а усиленные консоли с углом наклона — иначе деформации неизбежны. Мы в Шэньси Шендивелл через это прошли, когда расширяли производство оконных систем.

Ещё один миф — универсальность. Брали якобы 'адаптируемые' системы хранения от одного немецкого бренда, но они не учитывали влажность в неотапливаемых цехах зимой. Результат — коррозия креплений через полгода. Пришлось разрабатывать собственные антикоррозийные покрытия совместно с местным технологом.

Самое болезненное — когда красивое решение мешает workflow. Помню, как смонтировали идеально ровные стеллажи, но расположили их так, что forklift`ам приходилось делать лишние три маневра для подвоза профилей. Потеря времени — 18 минут на смену, что за год вылилось в серьёзные цифры.

Кейс: реорганизация пространства под специфику металлообработки

Когда мы в Шахэине перестраивали мастерскую для обработки дверных коробок, столкнулись с парадоксом: чем больше места, тем хаотичнее движение заготовок. Проанализировали маршруты рабочих и обнаружили, что 40% времени тратится на поиск оснастки.

Сделали неочевидное решение — вместо центрального хранения разбили зоны по типоразмерам фурнитуры. Для мелких деталей использовали мобильные тележки с прозрачными контейнерами, которые перемещались между участками. Это снизило простои на 25%, хотя изначально казалось нелогичным дробить систему.

Важный нюанс — цветовая маркировка. Сначала хотели использовать стандартную (красный — срочно, жёлтый — ожидание), но оказалось, что для разнородных операций лучше разделять по типам операций. Зелёный — готовые к сборке, синий — требующие доработки. Мелочь, но именно такие детали определяют удобство работы.

Ошибки, которые стали уроками

Пытались внедрить систему 5S — получилось формально. Рабочие выполняли требования, но по вечерам инструмент всё равно складывали 'как удобно'. Поняли: нельзя импортировать методики без адаптации к менталитету. Вместо японских стандартов разработали упрощённый вариант с двумя ключевыми правилами вместо пяти.

Ещё один провал — цифровизация без подготовки. Поставили терминалы для учёта материалов, но старшее поколение мастеров просто игнорировало их. Пришлось комбинировать — бумажные журналы плюс ежевечерний ввод данных молодыми сотрудниками. Постепенно перешли на гибридную систему, но это заняло почти год.

Как мы интегрировали логистику и хранение

Основное производство в Чэнгу расположено рядом с трассой 108, что даёт преимущества для поставок, но создаёт challenges для внутренней логистики. Разгруженные материалы должны сразу распределяться по зонам, а не складироваться 'на потом'.

Разработали систему приоритетов: что идёт непосредственно в цех, что на промежуточное хранение, что требует предварительной обработки. Для этого пришлось пересмотреть всю схему размещения оборудования — переместили раскроечные станки ближе к зоне приёмки.

Интересный момент с высотой потолков — 6 метров позволяли установить многоуровневые стеллажи, но мы сознательно ограничились двумя ярусами. Почему? Потому что третий ярус требовал бы спецтехники для доступа, что увеличивало бы время операций. Иногда проигрыш в объёме выигрывает в скорости.

Специфика для производителей оконных систем

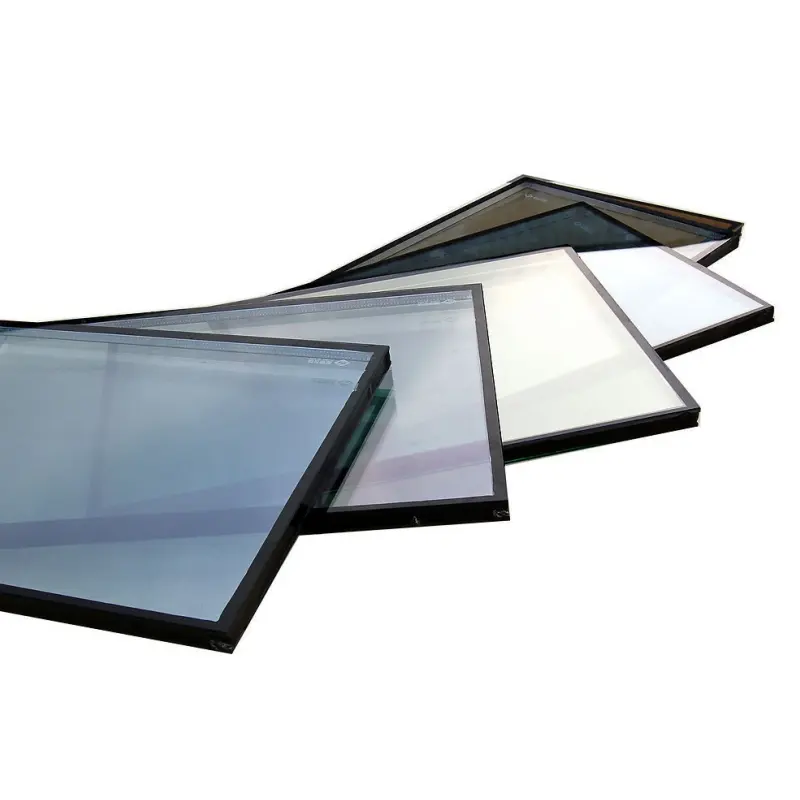

При работе со стеклом и профилями критично избегать перенаправлений. Мы организовали потоки так, чтобы материалы двигались линейно: раскрой → обработка кромок → сборка → упаковка. Кажется очевидным, но до оптимизации заготовки могли трижды пересекать цех по диагонали.

Для хранения стекла использовали нестандартные решения — пневматические фиксаторы вместо механических. Снизили риск сколов на 15%, хотя изначально сомневались в надёжности системы. Тестировали на пробной партии два месяца перед полным внедрением.

С фурнитурой оказалось сложнее — мелкие детали требовали индивидуального подхода. Сделали магнитные панели для образцов, прозрачные кассеты для крепежа, вращающиеся стойки для профилей. Каждое решение рождалось методом проб — что-то приходилось дорабатывать по ходу.

Про оборудование, которое действительно работает

После нескольких неудач с 'брендовыми' решениями, начали сотрудничать с местными производителями металлоконструкций. Объяснили им специфику — нужны не просто стеллажи, а системы, выдерживающие вибрацию от станков и перепады температур.

Разработали усиленные кронштейны с дополнительными рёбрами жёсткости — простое изменение, которое продлило срок службы на 40%. Важно, что конструкция позволяла самостоятельно заменять отдельные элементы без разбора всей системы.

Что изменилось после реорганизации

Главный показатель — время от получения заказа до отгрузки сократилось на 30%. Но не менее важны качественные изменения: мастера перестали тратить время на поиски, снизился процент брака из-за неправильного хранения материалов.

Неожиданно обнаружили, что оптимизация пространства повлияла на безопасность — стало меньше пересекающихся маршрутов, чётче обозначены зоны работы погрузчиков. Это не было первоначальной целью, но оказалось valuable побочным эффектом.

Сейчас, глядя на нашу площадку в 9000 м2, понимаю, что идеальных решений не существует. Есть работающие для конкретных условий. Каждые полгод проводим аудит — что-то меняем, что-то возвращаем к предыдущим вариантам. Живой процесс требует гибкости, а не слепого следования стандартам.

Выводы, которые стоило бы знать раньше

Не существует универсальных решений для складских мастерских. Есть принципы: учитывать реальные workflow, тестировать перед массовым внедрением, слушать тех, кто работает с системой ежедневно.

Самая дорогая ошибка — пытаться сразу сделать 'идеально'. Гораздо эффективнее поэтапные improvements с обратной связью. Наш опыт в Шэньси Шендивелл подтвердил: даже простые изменения дают кумулятивный эффект со временем.

Сейчас, когда ко мне приходят с вопросом о реорганизации пространства, первое что спрашиваю — не 'какое оборудование хотите', а 'какие проблемы решаете'. Ответ на этот вопрос определяет 80% успеха любого проекта по оптимизации мастерских.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

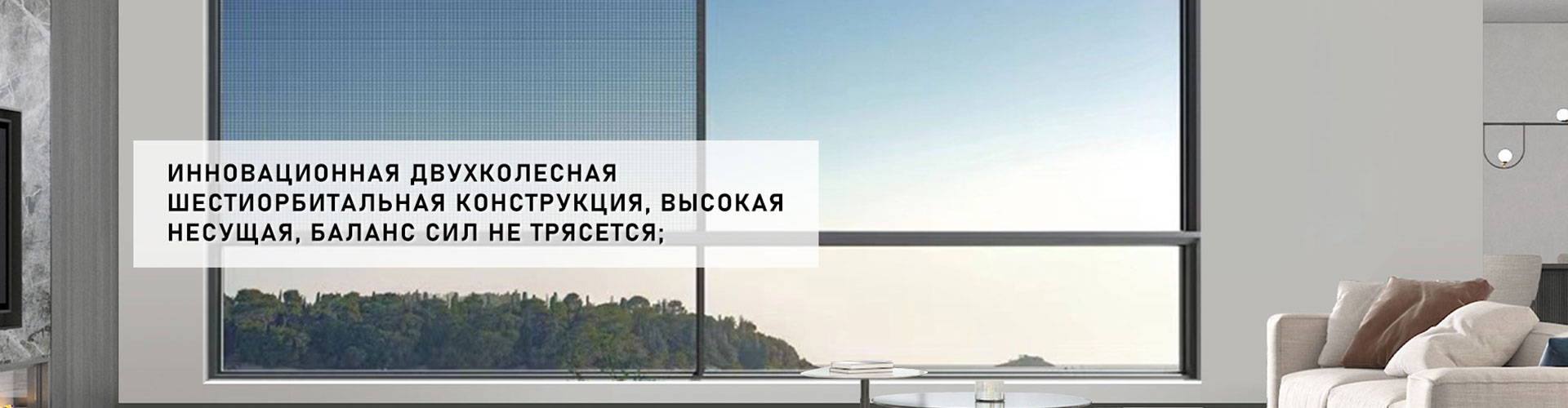

125 (6 дорожек) раздвижное окно со сломанного моста

125 (6 дорожек) раздвижное окно со сломанного моста -

Стеклянная перегородка со встроенными жалюзи

Стеклянная перегородка со встроенными жалюзи -

Стеклянные двери для ванной с нержавеющей рамой

Стеклянные двери для ванной с нержавеющей рамой -

Стеклянные двери для ванной с нержавеющей рамой

Стеклянные двери для ванной с нержавеющей рамой -

Стеклянная распашная дверь в ванную комнату

Стеклянная распашная дверь в ванную комнату -

Стеклянные двери для ванной с нержавеющей рамой

Стеклянные двери для ванной с нержавеющей рамой -

Раздвижная дверь большой грузоподъемности

Раздвижная дверь большой грузоподъемности -

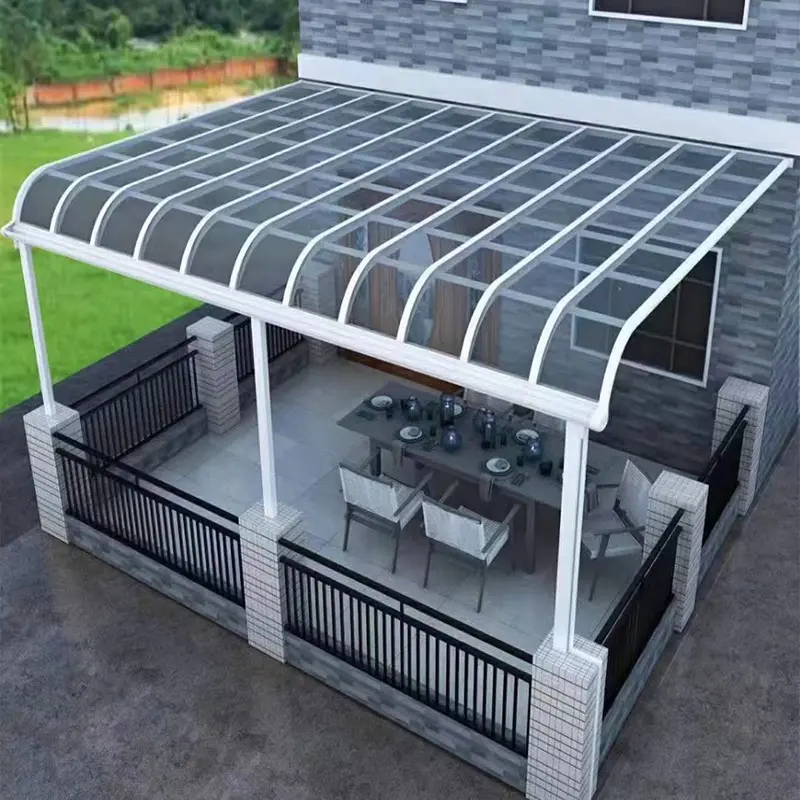

Надувная крыша

Надувная крыша -

125 (6-рельсовая подвеска) раздвижное окно со сломанного моста

125 (6-рельсовая подвеска) раздвижное окно со сломанного моста -

UPVC 88 раздвижное окно

UPVC 88 раздвижное окно -

Стеклянная распашная дверь из белого титаново-магниевого сплава

Стеклянная распашная дверь из белого титаново-магниевого сплава -

Складная дверь

Складная дверь

Связанный поиск

Связанный поиск- Дешевые дома электрический люк завод

- Производитель дешевых прозрачных закаленных стекол

- Поставщики алюминиевых окон из Китая

- Дешевые стеклянные двери завод

- Завод со стеклянными дверями для паровых комнат в Китае

- Производство окон по индивидуальным заказам OEM

- Цена OEM белый закаленное стекло

- Дешевые поставщики пластиковых окон на заказ

- Цены на стеклянные двери для саун в Китае

- другие окна